本ブログの御訪問ありがとうございます。

機械設計歴20年以上のT.surfと言います。

今回は以下に関する記事です。

【機械設計特殊事例】

防爆対応の例と工夫とは?

防爆対応の一例

について解説します。

①結論

防爆とは

例えばワークの処理の過程で

揮発性が強く 起爆性のある液体などを

使用せざるを得ない場合に

爆発を避ける工夫をすることです。

防爆の基本

防爆対応の基本は以下となります。

密封機構

- 外部に気体が漏れないように、できるだけ

密封構造とする - 密封用のフレーム自体の素材は、

帯電防止の観点から導電性のある金属材質

のものとする - 密封用のフレームにつける中の確認用の

透明パネルなども静電気を起さないように

導電性の材質にする - 排気を取る

- アースをとる

密封機構の内部

- 密封機構の中に電気を使う機器のものは

使用しない - 駆動系などもできるだけ密封フレームの

外に出す - 仕方なく電気を使用する機器の場合

防爆仕様のものとする

②外部に気体の漏れない密封機構

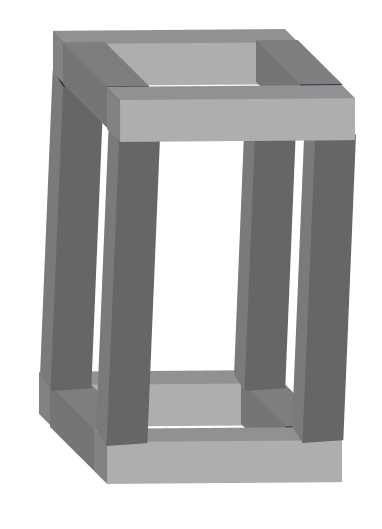

鋼材によるフレーム

防爆とするからには、揮発性と起爆性の高い気体を

扱うプロセスに施すので、当然その気体が外部に

漏れない構造とします。

例えば 鋼材でフレームを組みます。

そして、フレームの素材ですが

何かの拍子で静電気が帯電すると

周辺大気中の酸素によって爆発の恐れがあるので

後述するアースに逃がす素材を採用します。

なので、通電性のある金属製となりますが

例えばステンレスなどですね。

防爆の密封フレームにアルミフレームは使いません。

アルミフレームはアルマイト処理がされており、

アルマイトは絶縁性であるため

理論上静電気が帯電してしまいます。

フレームにつけるパネル

そして、フレームを組んだら

フレームはスカスカですのでパネルを着ける

ことになります。

この時にフレームの中が見えなくては

何か問題があった時に見えなくなってしまうので

透明のものを選ぶことになります。

多くは樹脂素材の透明パネルとなります。

このパネルも透明で帯電防止の材質のものを

えらびましょう。

それほど、難易度が高いものではなく

透明PVCのものでも通電性である

帯電防止のものがあります。

なお、

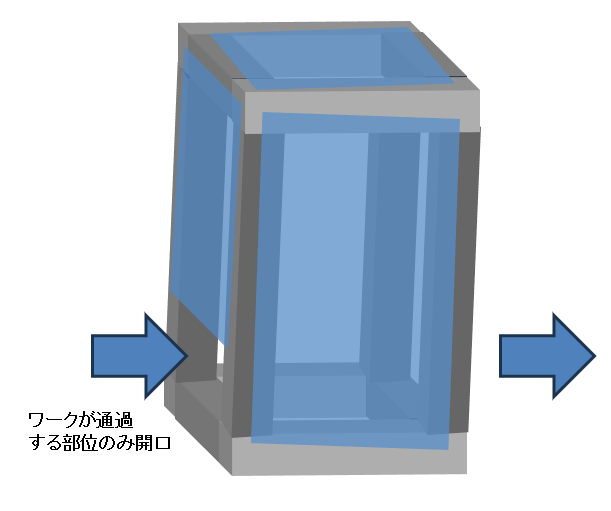

ワークの通過道は開口にしておく必要があります。

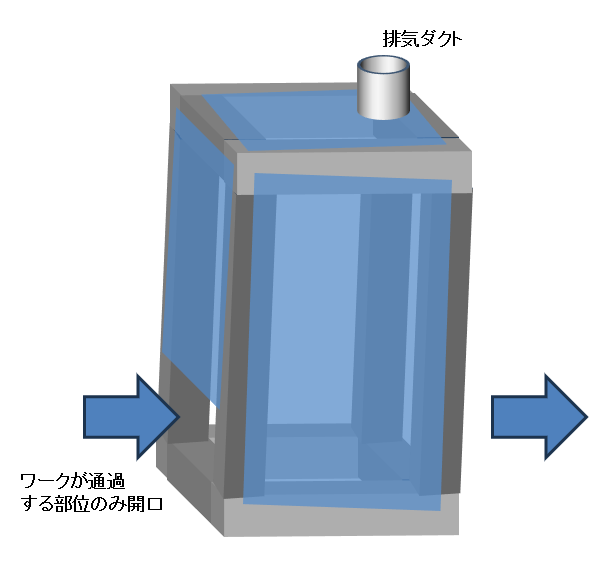

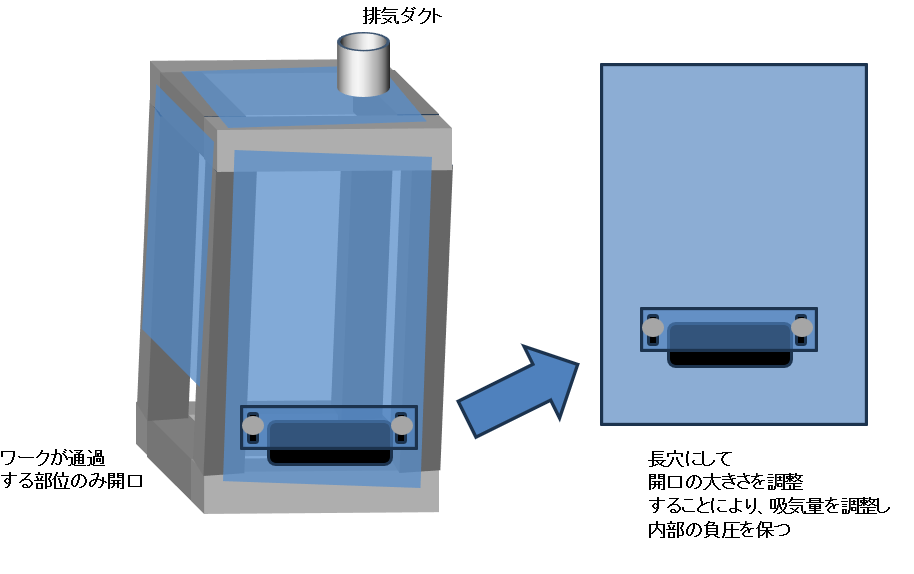

排気を取る

密封フレームの中は負圧にします。

理由は中の気体を外部へ漏らさないためとなります。

そのためには排気ダクトをつけ、

そこから負圧にする機器や設備に接続し

内部の雰囲気の排気を行い負圧にしましょう。

特にワークの通り道は開口になっています。

ですので、そこからガスを漏らすわけには

いきません。

そして、

負圧にするためには排気ダクトにダクトホースを

つけて最終的に以下等に接続します。

- 工場側の排気設備で排気

- ブロアを設けて排気

上記のように積極的に負圧を発生させる設備でなくては

いけません。

―この負圧を発生させる設備ですが、―

そもそも密封用のフレームとは言え

ワークの通過道であったり、プロセス駆動の

開口など、結構な開口があります。

その開口からのエアの吸い込みがあっても

なお負圧を確保できる能力で

なくてはなりません。

ですが負圧のままだと

- 排気設備による発生負圧

- フレーム内の負圧

が同じになってしまうと、

内部にガスが発生しても、ガスを

吸ってくれなくなります。

ですので、どこかに穴をあけて

空気の流れを作ってあげることも大事です。

もともとワーク通過用の穴が空いてますが、

もしその穴が小さければ、別に開口を設けます。

その穴は穴の大きさを調整できるように

パネルに開口を開けて

スライドダンパー方式がいいですね。

そして、排気ダクト自体ステンレスで

ある必要がありますが

排気ダクトに着けるダクトホースも導電性のある

ステンレスフレキダクトホース

などがいいですね。

アースを取る

アースもとりましょう。

このあたりは電気屋さんが担当することが多く

機械設計屋は、あまり気にしなくてもいいかも

しれませんね。

今まで

散々導電性の材質を強調していた理由がこれです。

帯電を防止するために最終的にアースで

帯電を逃がします。

フレームについているタップなどを利用し

アースを共締めにします。

③密封機構の内部

防爆仕様における電気機器

密封機構の内部については

なるべく電気を使う機器は使用しません。

電気の漏電などで、周囲の酸素と反応して

爆発してしまう危険性があるからです。

従って、電気を使う機器はなるべく

外に置きましょう。

ワーク検知センサー等は内部にするしかありません。

しかしここでも防爆の工夫として

ファイバーセンサーを使用します。

ファイバーセンサー自体は中に通っているのは

光ですので、防爆対応品として使用可能な場合が多いです。

ただしアンプは電気を使っていますので

アンプはフレーム外に出しましょう。

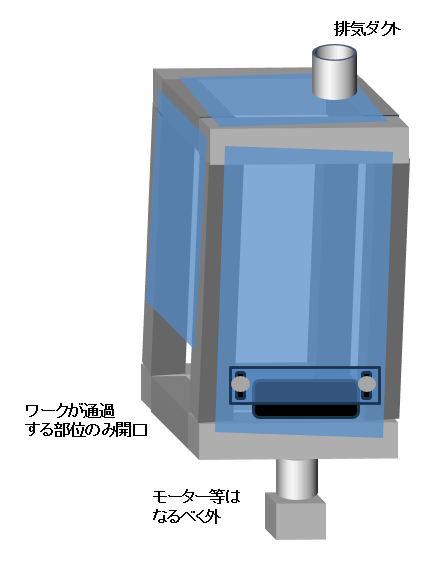

防爆仕様における駆動機器

駆動機器も、なるべくフレーム外側に設置します。

特にモーターなどを使用した機構の場合

- 駆動するモーター本体をフレーム外

- 実際に動作する搬送ジグ系は中

などの工夫をしましょう。

なお、

エアを使うエアシリンダーであれば

エアシリンダーは電気自体で動くわけではない

のでフレーム内部に使用してもいい

と思いがちですが・・・

エアシリンダー自体はエアを使っていますので

防爆品としてはいいのですが

オートスイッチが電気を使用

しています。

ですので、アイデアとして

エアシリンダーをオートスイッチ無し

にして

ファイバーセンサーでオートスイッチの

代わりにする

というのも手ですね。

どうしてもフレーム内部に

電気駆動系を設置したい

レイアウトの都合上

どうしてもフレーム内部に電気を使う

駆動系を設置せざるをえない場合

もあるでしょう。

その場合、

大抵防爆仕様品というものが出ていますので

それらを使用しましょう。

④まとめ

防爆対策の一例として

揮発性が高く起爆性の可能性のある液体

などを扱う場合

- フレームで隔絶する

- フレームはステンレスなど電気を通す材質をメイン

- 排気をとってフレームの中を負圧にする

- ガスが充満しないようにエアの流れも確保する

- フレームの中に電気部品を入れない

- ファイバーなどは光なので使用可の場合が多い

- 仕方なくフレームの中に電気部品を

使用する場合は防爆仕様のものを使用

等の工夫が必要となります。

本記事は以上です。

最後までお読みいただきありがとうございます。