本ブログの御訪問ありがとうございます

機械設計歴20年以上のtsurfと言います

今回は以下に関する記事です

エアシリンダのストローク調整設計(ストッパー ショックアブソーバー)

⇩本記事は機械設計初心者の方で以下の方にオススメです⇩

初心者機械設計者

エアシリンダ-を使った機構で

ストッパーを使っていたり

そのストッパーに

ショックアブソーバーを併用していたり

する機構を見たけど何で?

⇩本記事を読むと以下が わかります⇩

エアシリンダーのストローク特性と

ストッパーをつける理由とケースについて

わかりやすく説明します

- ①結論

- ②エアシリンダーのストロークと精度について

- ③ストローク調整の実際の機構

- ④ストッパー単体のみのストッパーの例

- ⑤ショックアブソーバを併用しなくてはいけない場合

- ⑥ショックアブソーバを併用した場合のストッパー

- ⑦ (補足)ロッドレスシリンダーの場合

- ⑧まとめ

①結論

エアシリンダーにストローク精度はありません

発注ストロークに対しプラス公差のストロークとなります

例えば 以下のようになります

| 発注ストローク | 実際に納品されるストローク | |

|---|---|---|

| 200mm | ➡ | 200mm プラス公差0~+1mm |

ですので 例えば 200mmに対してストロークの精度を求める際

外部ストッパーやショックアブソーバーが 必要になります

では どのような場合において 精度が必要ないのか?

では どのような場合において 精度が必要になるのか?

以下の章で解説していきます

②エアシリンダーのストロークと精度について

ストロークの精度が必要ない場合

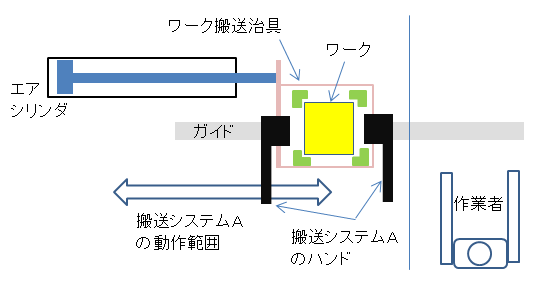

例えば 以下の図のように

搬送システムから ワークを受け取り 最後に作業者に受け渡すだけなら

ストローク精度は必要ありません

| 搬送システムからワークを受け取り | |

|---|---|

|

エアシリンダー 引き込み側

|

|

| 作業者へワークを受け渡し | |

|

エアシリンダー 押し出し側

|

|

⇩あくまで必要な精度⇩

搬送システムからワークを受け取る際の 搬送治具の位置精度のみです

⇩ストロークの精度は不必要⇩

理由は 作業者への受け渡し位置が 1㎜伸びようと関係ないですよね

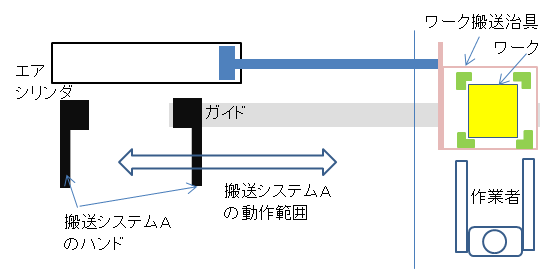

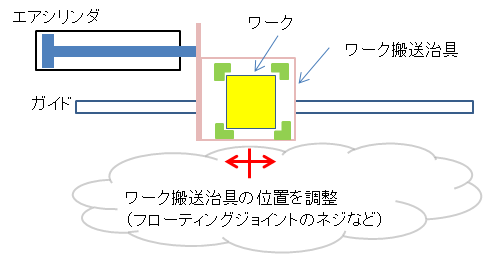

また この時の実際の調整として上述のとおり

ワーク搬送治具の位置を調整するのですが以下の2通りの方法で行います

●ワーク搬送治具のシリンダーロッドへの取り付け位置調整

●エアシリンダーの位置自体の調整

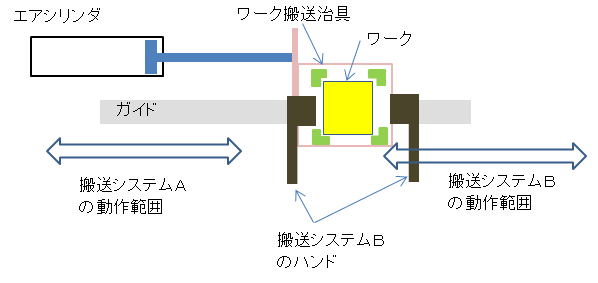

位置精度とともにストローク精度が必要な場合

以下の図のように

搬送システムからワーク受け取り 別の搬送システムに受け渡す場合です

このときに1㎜もずれたら ほぼ搬送ミスとなります

| 搬送システムAからワークを受け取り | |

|---|---|

|

エアシリンダー 引き込み側

|

|

| 搬送システムBへワークを受け渡し | |

|

エアシリンダー 押し出し側

|

|

またエアシリンダのストローク調整は

モーターと違い制御ではなく手動調整となります

③ストローク調整の実際の機構

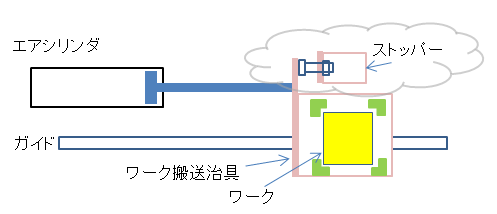

下図のように

エアシリンダが引っ込み状態の 位置調整は

搬送治具とロッドの位置関係の調整か エアシリンダの位置そのものの調整をします

押し出し時の位置調整はストッパーで行います

ストッパー部につしては詳しく後述します

| ワーク搬送治具の位置を手動調整 | |

|---|---|

|

エアシリンダー 引き込み側

|

|

| ストッパーによる手動調整 | |

|

エアシリンダー 押し出し側

|

|

上図のように

ワーク搬送治具に ストッパーで受ける部分を意図的に

設計しておかなくてはいけません

念のため補足をしておきますが

上図の例では ストッパーが必要なのは あくまで押し出し側のみです

引っ込み側は ロッドと搬送治具の位置で調整しているので

ストッパーは必要ありません

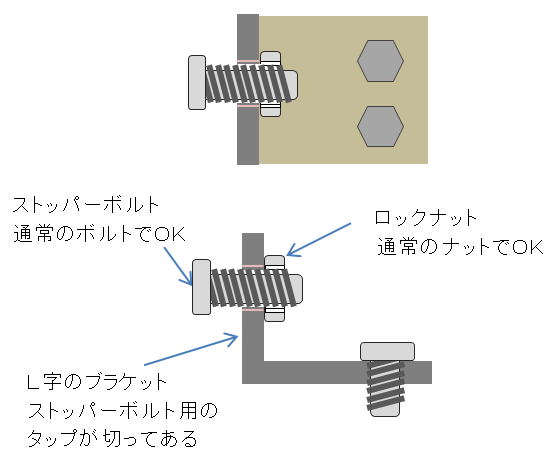

④ストッパー単体のみのストッパーの例

ストッパー単体の設計例

詳しくは後述しますが 以下の図のようになります

図 ストッパー単体設計例

ストッパーにボルトを使う理由

この例でボルトを使っている理由は

停止位置の調整の際に 以下のメリットがあるからです

●ネジを回すことによりストッパーの位置を調整できる

●ネジピッチが細かいため 微調整ができる

※ネジピッチとはネジ一回転で進む量

●ネジピッチから 後何㎜くらいずらしたいかの見当がつきやすい

例えばM6のボルトだとします

ネジピッチは1㎜のため 後0.5㎜後ろに下げたい場合 ネジを半周回せばよいのです

ナットの理由と役割

L字のブラケットにタップが切ってあるはずなのに

ナットがあるのは 固定のためです

タップにボルトを ボルト頭まで入れず 途中で止めると固定できません

ぐらついて どんどんボルトが移動していき ストッパーの役割を果たせません

このナットがあることで ボルトは任意の位置で固定されます

このような ナットをロックナットといいます

ですので調整の際はこのナットを ゆるめてからボルト調整します

⑤ショックアブソーバを併用しなくてはいけない場合

許容運動エネルギーをオーバーしている場合

エアシリンダの選定項目にもあるのですが

ワークとワーク搬送治具の運動エネルギーが

エアシリンダの許容運動エネルギーを越えてしまった場合です

ワークが重く 水平搬送かつ 最高速度が速い時等に多いのですが

この場合に ショックアブソーバーを併用します

⇩許容運動エネルギーについては 以下の記事を御参照ください⇩

エアクッション付きのエアシリンダーではNGな理由

対策の選択肢の一つとして

エアクッション付きのエアシリンダーがあります

しかし

ストローク調整機構を組み合わせる時には

エアクッションではNGとなりまが 以下に理由を解説します

⇩ ⇩ ⇩

エアクッションは

エアシリンダの ストロークエンドから 5㎜程度しか効きがありません

ですので

例えば1㎜ストロークの長い エアシリンダが納品されてしまい

その1㎜をストッパーで調整した場合 エアクッションの1㎜分が効かなくなります

場合によっては調整に余裕を持たせて

意図的に5㎜程度ストロークの長いエアシリンダを 発注する場合もあるでしょう

特にその際には エアクッションは効きません

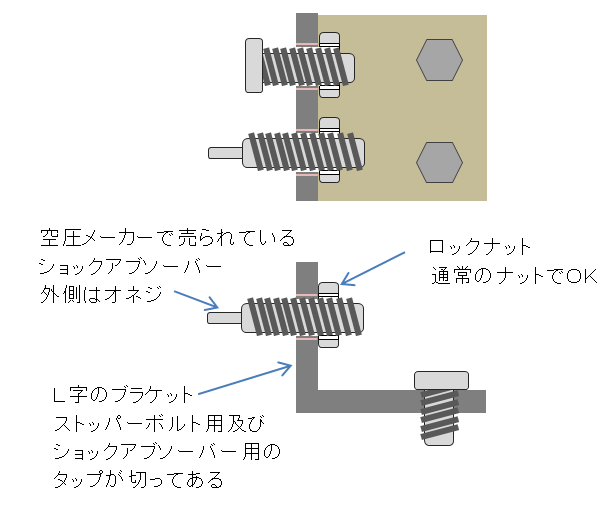

⑥ショックアブソーバを併用した場合のストッパー

ショックアブソーバーを併用したストッパー設計例

詳しくは後述しますが 以下の図のようになります

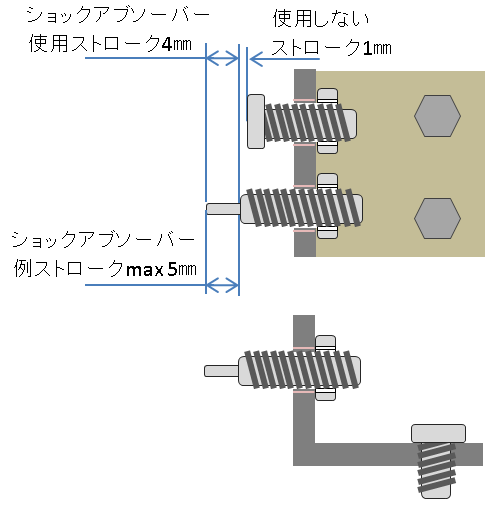

設計注意点1 ショックアブソーバーをフルストロークで使用しない

以下のように

ショックアブソーバーのストロークに対して 1㎜ほどストロークに余裕を持たせます

理由ですが

ショックアブソーバーの ストロークエンドに駆動物のストッパー板が

あたると ショックを吸収できず ショックアブソーバー破損の

可能性があるからです

ですのでショックアブソーバも ストッパーボルトと同じ理由で

位置調整用に外側が オネジになっています

設計注意点2 エアクッションと ショックアブソーバーが被らないようにする

エアクッションと ショックアブソーバーの効果が

重複するストローク範囲が出来てしまうため

反発力が強すぎて ストロークエンドに到達できない場合もあります

その場合は以下のようにする必要があります

●押し出し側のエアクッションは 絞り弁を緩ませて効かなくさせる

●エアクッションなしのタイプにして両側 にショックアブソーバーをつける

⑦ (補足)ロッドレスシリンダーの場合

ロッドレスシリンダーの場合は 購入時 型式指定により

ストロークを調整するユニットを

ロッドレスシリンダーに組み込むことが可能です

⑧まとめ

●エアシリンダーのストロークに精度はありません

●エアシリンダーのストロークはプラス公差で作成されます

●ストロークに精度が必要な場合と必要でない場合があります

●ストローク精度が必要ない場合は 作業者にワークを受け渡す場合など

●ストローク精度が必要な場合は 搬送システムから別の搬送システムへの中継

●ストローク精度が必要な場合は外部のストッパーを設置します

●場合によっては ショックアブソーバーも併用します

●その場合は エアクッションは片側のみとします

本記事は以上です

最後までお読みいただきありがとうございます